Мирослав Добра

Мое знакомство с изготовлением корпусной мебели началось с рассылки Андрея Лаппо, на которую я наткнулся праздно шатаясь по просторам Сети. Так как мой отец с детства привил мне любовь делать что то своими руками и по причинам относительной прямоты этих самых рук эта тема меня очень заинтересовала. Я начал копать и нарыл множество материалов по этой теме. Но все же особенно мне хотелось бы выделить рассылку Андрея. Именно она помогла мне сделать первые шаги и убедила, что на самом деле делать корпусную мебель совсем не сложно. Но вернемся к нашим „баранам”. В то время все закончилось только удовлетворением моего любопытства и не вылилось в конкретные вещи по причине отсутствия в этом необходимости. Я не имел еще тогда своего жилья, и мебель мне по большому счету была не нужна.

Но через пару лет я, наконец, созрел до покупки своей собственной квартиры и ребром встал вопрос ремонта в ней и, в частности, мебели как части этого самого ремонта. Из мебели нужно было все, но во главу угла было поставлено изготовление кухни. Сначала родные отговаривали меня делать кухню самому. Предлагали или купить готовые модули или заказать кухню у мастера, но я был несгибаем. Модульные решения были отвергнуты сразу так как не учитывали специфики помещения. Кухня и так не очень то и большая, а модульные решения расходовали и так дефицитное пространство не очень эффективно.

Другой причиной моей несгибаемости был тот факт, что все новые кухни, изготовленные местными мастерами и увиденные мной у своих знакомых мне не понравились в принципе. Может людям было большего и не надо, но для меня это было слишком топорная работа. Возможно, результат так же был обусловлен стесненностью бюджета, выделенного на работу. Но даже в этом случае считаю можно было сделать лучше. Но, как говорят умные люди, если тебе не нравится как это делают другие, то сделай сам и покажи как надо делать. Чем я и занялся свободное от основной работы время.

На то время я уже женился и мы вместе с новоиспеченной женой принялись проектировать нашу новую кухню. Было пересмотрено множество вариантов компоновки и расцветок, но, в конечном итоге, пришлось выбирать из того, что было у местных поставщиков. А выбор я вам скажу был не очень широк. Мне с трудом удалось найти столешницу 38 мм, а часть комплектующих была заказана по Интернету из разных уголков страны. Большая напряженка была с ДСП. По причине кризиса у нас совершенно исчезли из продажи качественные ДСП. Остались только местные плиты от Кроноспан. Качество их не очень, но выбора не было. Пришлось работать с ними. В конечном итоге результат не подкачал и удалось обойти их недостатки. Посмотрим как они поведут себя со временем. Но я отвлекся. Поговорим о проектировании.

К проектированию кухни я изначально подходил с функциональной точки зрения. Она должна быть в первую очередь удобной для хозяйки, максимально использовать весь полезный объем и, конечно, быть красивой, как же без этого. Поэтому сразу же были отброшены все новомодные штучки типа бар-стойки, которые так часто любят делать современные семьи. С моей (да и моей половинки) точки зрения бар-стойка не несет никакой особой функциональной нагрузки, но зато зря расходует и так очень дефицитное пространство.

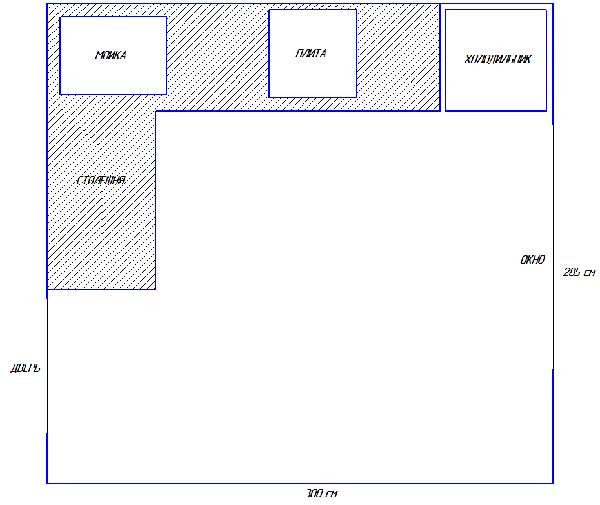

Кухня наша представляет из себя почти квадратное помещение размером 3 на 2,85 метра, что составляет ~8,6 м2. Вот вид кухни перед началом изготовления кухонного гарнитура.

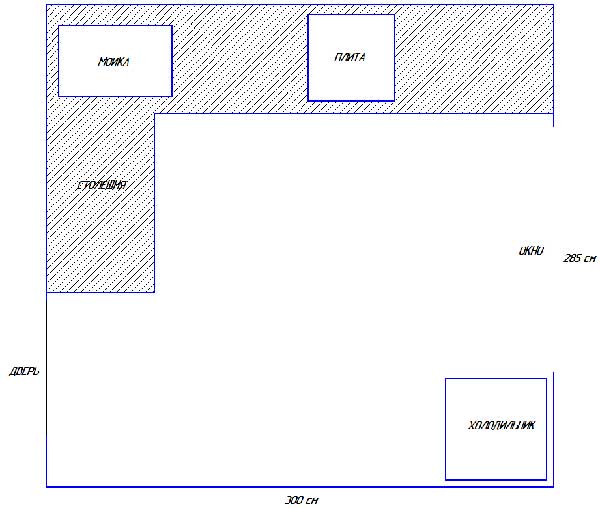

Для таких кухонь у нас в городе наиболее часто применяют следующие два вида планировок:

С моей точки зрения оба эти варианта ущербны. Для того, что бы кухня была удобной на ней должен быть создан следующий поток перемещения продуктов:

1. Холодильник

2. Столешница для обработки перед мытьем

3. Мойка

4. Столешница для обработки перед приготовлением

5. Плита

Если порядок будет иным это приведет к тому, что хозяйке придется метаться из угла в угол проходя за год многие лишние километры. Еще одним минусом неправильной планировки будет то, что при переносе продуктов не по столешнице, пол будет пачкаться чаще и его придется чаще убирать, что, согласитесь, не добавляет удобств хозяйке такой кухни. Исходя из этого принципа сразу видно, что оба приведенные выше примера планировок не подходят под этот стандарт. В первом случае продукты надо таскать к мойке мимо плиты, а потом уже снова возвращаться к плите. Во втором случае продукты надо таскать из одного угла в другой, во первых проходя лишнее расстояние и во вторых пачкая пол при переносе (продукты неизбежно будут падать на пол, от этого никуда не денешься). Поэтому было решено применить следующую планировку, которая не имеет вышесказанных недостатков

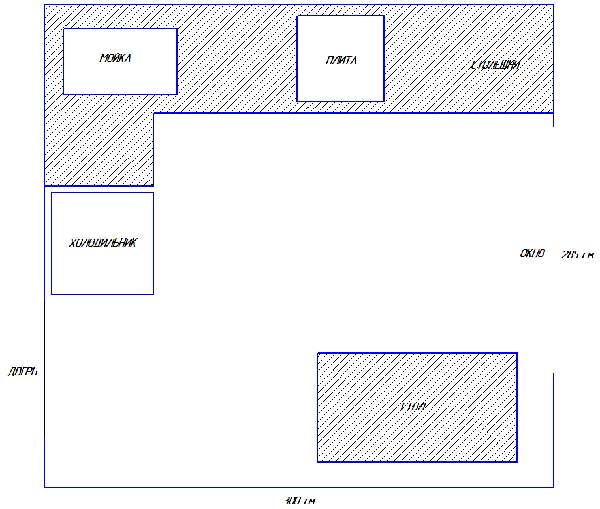

Легко видеть, что здесь четко соблюден принцип правильного потока перемещения продуктов, что экономит время и силы. Конечно были опасения не будет ли мешать холодильник на входе, не сделает ли он из кухни «узкий коридорчик». Но когда сразу после ремонта я поставил холодильник на то самое место – понял, что все отлично и совсем не загромождает вход. Определив основной принцип построения кухонного гарнитура я приступил к более детальной планировке. Было сделано несколько вариантов компоновки, которые были отброшены семейным советом и в результате остановились вот на таком варианте.

В процессе проектирования было решено отказаться от распашных дверок в нижних модулях. Считаю такую конструкцию устаревшей и очень неудобной. Почти вся нижняя часть была спроектирована в виде модулей с большими, средними и маленькими ящиками полного выдвижения. Исключение составляет тумба у холодильника, в которую было решено поместить карусель в пол круга для более полного использования пространства этой тумбы. Сначала я думал поместить туда «магический уголок», но получилось так, что он туда не подходил из-за неудобного положения водорозеток и слива для мойки. Пришлось остановиться на карусели.

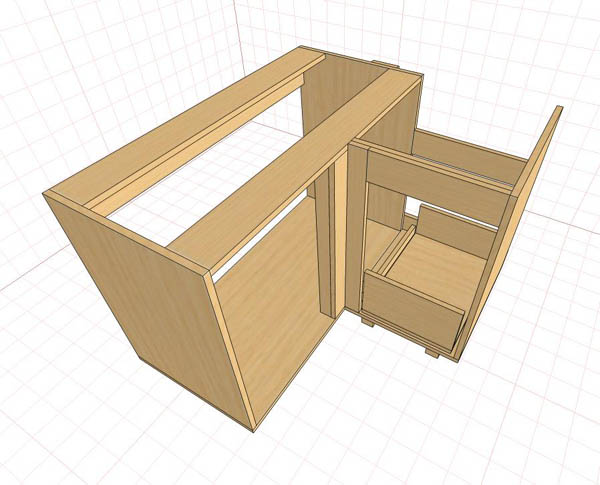

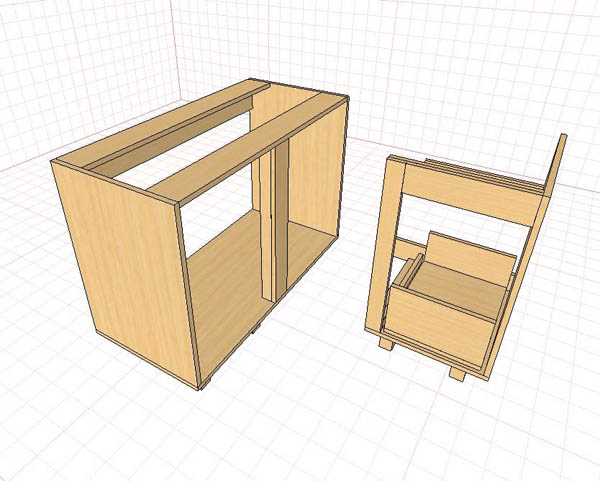

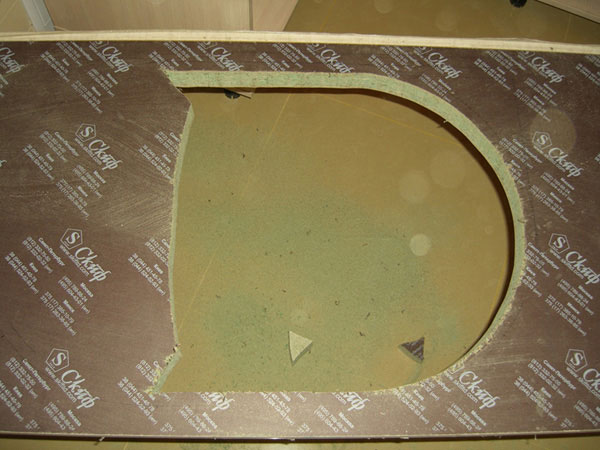

Вообще, угловая тумба под мойкой проектировалась мной очень долго. Я долго экспериментировал с формой и боролся с тем, что бы любая точка пространства в этой тумбе была легко доступна и вместе с тем тумба была надежной и устойчивой. Вот что у меня получилось.

Процесс сборки этой тумбы показал, что я не ошибся в проектировании и добился того к чему стремился. Она в действительности состоит из 2-х частей.

Все дело в том, что фирмы, которые у нас осуществляют распил ДСП не делают фигурных деталей. Даже с прямыми углами и сторонами. Если бы такое было возможно я бы сделал дно этой тумбы монолитным. Но как показала практика это совсем не проблема. Такая составная тумба оказалась устойчивой и надежной даже не смотря на то, что состоит из 2-х частей. Еще один плюс состоял в том, что если бы я делал эту тумбу монолитной, то пришлось бы скручивать ее прямо на кухне, так как в собранном состоянии она бы не пролезла в дверной проем.

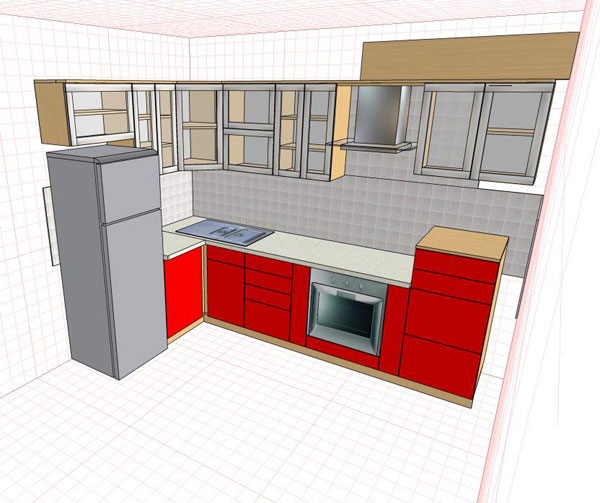

Что касается расцветки. Первоначально мы с женой думали, что корпус будет сделан из светлого ДСП, а все фасады будут глянцевыми красно-оранжевого цвета. Но когда пришли выбирать и заказывать передумали и остановились на МДФ-фасадах оклеенных пленкой под светлое дерево, а именно фасадов польской фирмы BRW расцветки «сибирская береза». Фасады оформлены как будто состоят из отдельных горизонтальны досок, скрепленных между собой.

Филенчастые фасады мы отбросили сразу же так как они сильно визуально «нагружают» небольшое помещение кухни. Хотелось чего то попроще и ненавязчивей и эти фасады полностью удовлетворили наши требования и очень гармонично вписались в интерьер кухни.

ДСП для корпусов модулей было выбрано сразу и без колебаний. Толщина 18 мм, фирма Кроноспан, а расцветка «молочный дуб». Выбор фирмы обусловлен отсутствием ДСП какого либо другого производителя у местных поставщиков, а цвет превзошел все наши ожидания.

При распиле ДСП и поклейке кромки вышел небольшой казус. Я планировал поклейку кромки сделать прямо на фирме которая будет осуществлять распил ДСП. Выбрал кромку ПВХ в тон ДСП толщиной 0,5 мм. Но они ошиблись и сделали мне поклейку 3мм ПВХ кромкой вместо 0,5 мм. Когда этот недочет всплыл дело было уже сделано и менять что то уже не было никакого смысла. В общем я заплатил за поклейку как и договаривались, а в результате получил более дорогую кромку за меньшие деньги. Правда потом этот недочет немного мешал и в некоторых местах пришлось срывать эту 3 мм кромку и клеить меламиновую утюгом. Но это были места не особо заметные и меня этот факт нисколечки не напрягал.

Изначально я планировал столешницу толщиной именно 38 мм. Но во всех фирмах, в которых я был, таких не было и привезти под заказ тоже не соглашались. Я уж было совсем отчаялся и морально был готов согласиться на столешницу 28 мм, но слава богу в последний момент мне подсказали еще одну фирму, где я нашел большой выбор столешниц толщиной 38 мм. Выбор пал на столешницу расцветки «Лен» фирмы «Скиф». Она как нельзя лучше подошла для наших целей.

Фасады верхних шкафчиков было решено делать из алюминиевого профиля. У нас в городе ни одна фирма не занимается самостоятельным изготовлением фасадов из алюминиевого профиля. Поэтому я решил отказаться от посредников и фасады были заказаны напрямую в киевской фирме «Берест». Я заказал только порезку профилей и сверление отверстий для петель и крепежных винтов. Сборку решил делать сам, чем неплохо сэкономил. Но было все же одно неприятное «НО». Сверление дырок для крепежных винтов было выполнено из рук вон плохо, пришлось дорабатывать напильником и извращаться, что бы привести их в божеский вид. Да еще и уплотнителя положили не столько сколько было рассчитано и пришлось экономить и выкладывать уплотнитель в пазах кусочками делая пропуски. На конечном результате это не сказалось, но пришлось потратить больше времени да и «осадок» остался. После этого зарекся когда ни будь заказывать что либо в этой фирме и другим не советую.

Стекло заказал у местных стекольщиков. Название «Вулкан», какая фирма не знаю.

При выборе стекла были опасения, что оно не очень будет сочетаться с дизайном кухни. Все же тяжело представить как все будет выглядеть в комплекте, пока не сложишь все кусочки «пазла» вместе. Но стекло прекрасно подошло и к фасадам и к общему дизайну кухни. В общем, и я и жена остались довольны выбором.

Немного о направляющих для моих ящиков. Из-за того что я решил делать ящики полного выдвижения у меня были только 2 варианта. Либо роликовые направляющие от Блюм или других производителей, либо шариковые телескопические направляющие. Всего мне надо было 10 комплектов таких направляющих. Полистав прайсы Блюма я пришел к выводу, что такие дорогие направляющие мне не нужны. А так как роликовые направляющие полного выдвижения от других производителей были или столь же дороги как и блюмовские или не внушали доверия по качеству, решено было ограничиться телескопическими шариковыми направляющими. По ряду параметров я остановился на фирме Linken System. Это тот же Китай, но качество гораздо выше, чем у других подобных производителей. В направляющих этой фирмы используется более толстый металл, чем у аналогов, а вопрос надежности для меня был важен.

Прошерситив местных поставщиков нашел требуемые направляющие, но цены были порядка +40% от предложения в интернет-магазинах. Пришлось заказывать направляющие аж в Харькове (другой конец страны). Вместе с доставкой мне эти направляющие вышли гораздо дешевле, чем в местных магазинах. До сих пор я в шоке от жадности наших продавцов. Они, наверное, думают, что мы живем в прошлом веке и Интернета не существует. Почти всю бытовую технику я покупаю через Интернет, потому что аппетиты местных «бизнесменов» очень сильно завышены и не подкреплены ничем кроме банальной «хотелки». Мне получается дешевле купить товар в Киеве, чем дома. И это учитывая доставку.

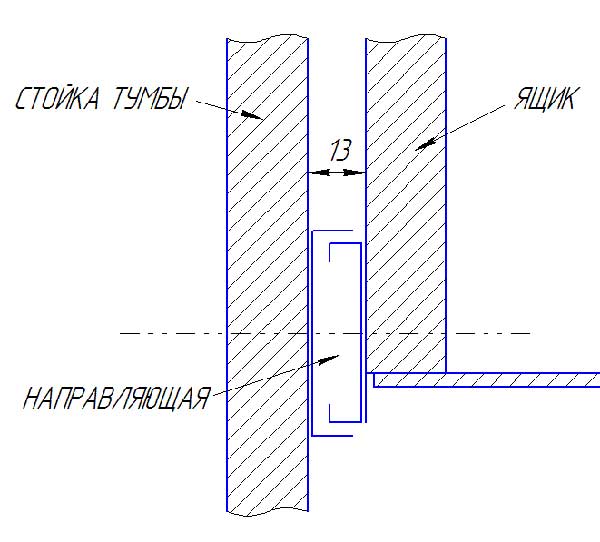

Но я отвлекся. Отдельно хотел бы остановиться на процессе расчета и установки этих направляющих. В сети много информации по установке обычных роликовых направляющих, но очень мало по установке шариковых. Наверное, их не часто используют так как они примерно вдвое дороже, чем обычные роликовые. Расчет ящиков я делал, исходя из такой схемы

То есть с обеих сторон ящика должен быть отступ 13 мм. В итоге ящик должен имеет ширину на 26 мм меньше, чем ширина внутренней части тумбы.

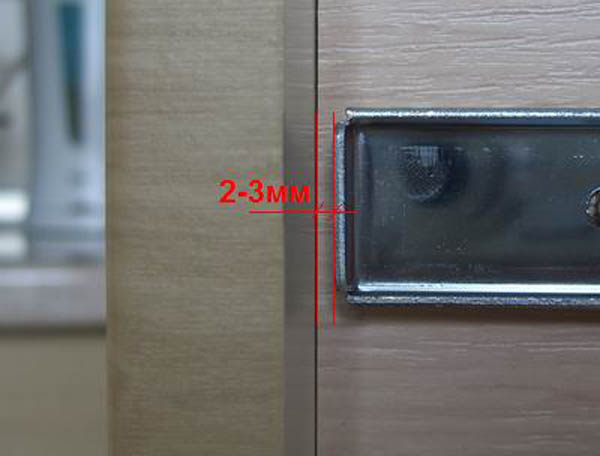

Все направляющие я устанавливал по одной методике. Часть направляющей, которая крепится на короб, имеет отступ от края 2-3 мм. Такой же отступ 2-3 мм от края должна иметь и вторая часть, которая крепится на ящик.

Такая схема дает хорошие результаты. Если все было рассчитано верно, ящик без труда скользит по направляющим и доходить до упора при закрытии. Для крепления направляющих использовал такие шурупы 3,5х16 мм.

У них плоская шляпка, поэтому они надежно прижимают направляющую и в то же время дают возможность точно отрегулировать ее при необходимости. Обычные саморезы с потайной головкой здесь лучше не использовать, они часто приводят к перекосу.

Отдельно хочу рассказать о больших ящиках.

Обычно для этого используют дорогие системы от Блюма или других производителей. Обычные относительно дешевые роликовые мета-боксы здесь не подходят, так как их ролики не выдержат нагрузки, когда такой большой ящик полностью загружен. Я решил сэкономить. У меня они собраны без применения каких либо дорогих комплектующих. Использовалась обычная ДСП, два куска алюминиевого профиля (порожек) и два уголка для придания передней стенке строго перпендикулярного положения. Так как распил ДСП всегда немного грешит точностью, то без этих уголков передняя стенка ящика все время норовит немного завалиться вперед или назад. Это приводит к тому, что фасад неплотно прилегает к коробу. Два уголка полностью решили эту проблему. Для крепления направляющих к дну ящика использовал саморезы того же типа, что и для обычных ящиков (смотри выше), но здесь они длине – порядка 40 мм.

Петли для распашных дверок я тоже выбрал фирмы Linken. Петли содержат доводчики, так что дверки закрываются очень плавно. Если брать петли без доводчиков, то получится гораздо дешевле, но такие петли ужасно громко хлопают дверками при закрытии. Можно, конечно, установить амортизаторы в местах ударения дверки об короб, но это на мой взгляд не очень эстетично. Петли со встроенными доводчиками здесь однозначно выигрывают и в дизайне и в функциональности. Петли эти с системой крепления типа блюмовской Clip-top. На стойку крепится монтажная площадка, а уже к ней одним щелчком крепится петля. В результате дверки легко снимать и ставить на место при необходимости

Много времени я потратил на проектирование углового навесного шкафчика. Петли под 45 градусов у нас продавались только одного вида. На вопрос по расчету углового фасада для этих петель продавцы не смогли сказать ничего вразумительного. Перерыв в Сети кучу материала по этому поводу я решил делать расчет исходя из руководства, взятого с сайта http://www.makuha.ru/ В том руководстве при расчета углового фасада использовалась формула

Ширина фасада = длинна диагонали – 6мм.

Мне повезло, эта формула дала именно то, чего я ожидал. Фасад идеально вписался в угол и не мешал открываться соседним фасадам. При этом удалось выставить фасад так, что бы он не выглядел утопленным относительно соседних. Те, кто когда ни будь проектировал угловые шкафчики меня поймут.

Хотелось бы отдельно остановиться на откидных фасадах. У меня их два. В обоих используются газлифты и все те же петли с доводчиками.

Первый обычный высотой 40 см.

Для него я использовал два газлифта на 80N. Сначала я взял только один газлифт на 120N, но он очень сильно перекашивал фасад. Пришлось взять два по 80N. Сразу посоветую договариваться с продавцами, что бы иметь возможность поменять или сдать газлифты в случае если они не подойдут. Сам я несколько раз менял газлифты, пока подобрал нужное усилие. Для амортизации удара фасада о короб использовал встраиваемый амортизатор (в красном кружке). Одних доводчиков в петлях оказалось маловато, они не справлялись с силой газлифтов.

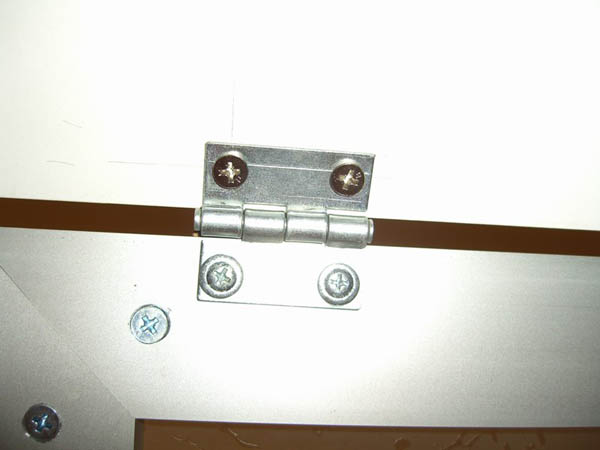

Второй откидной фасад у меня двухсоставной, для сушки. У Блюма есть система Авентос для таких фасадов, но ее цена меня так «впечатлила», что я решил сделать что то аналогичное но своими силами. Сразу скажу, что идею я позаимствовал у Юрия Вишневского, победителя летнего конкурса 2008. Правда Юрий не описал подробно конструкцию этих фасадов и пришлось немного по экспериментировать. В частности, я никак не мог придумать какие петли поставить в точке соединения двух частей фасада. Я оббегал множество магазинов, но нигде не смог найти петель, которые в открытом состоянии помещали бы обе части фасада в одну плоскость. Обычные петли на 90 градусов в открытом состоянии имеют перепад между плоскостями порядка 2-5 мм. Пробовал искать нужные мне петли на форуме мебельщиков, но, к моему великому огорчению, здесь тоже оригинального решения не нашлось. В конце концов я плюнул и взял обычные «бабочки» о чем не жалею. Они прекрасно подошли для этого. Так как купил я довольно туговатые «бабочки», то нижняя часть составного фасада совсем не болтается при открывании как меня стращали на форуме. Вот что получилось в итоге

А вот видео работы этого двухсоставного фасада

В качестве при стенного плинтуса для столешницы я использовал алюминиевый плинтус REHAU Rauwalon 127. Не хотел использовать дешевые пластиковые плинтусы так как во первых они отвратительно выглядят, а во вторых сделаны из очень некачественной пластмассы и со временем желтеют, выгибаются и вообще не выполняют своих обязанностей.

В принципе я рассмотрел все нюансы и тонкости моего проекта и сейчас хочу немного рассказать о процессе сборки. Все действия происходили в большой комнате, которая на время изготовления гарнитура переквалифицировалась в мастерскую. Она у нас и так еще не жилая и в ней сложены вещи которые больше некуда поместить. После распиловки плит привез все детали домой и сложил их в кучи :)

Вот мой минимальный набор инструментов которым я сделал все выше и ниже изложенное.

На фото не попал лобзик и фрезер, который я приобрел в самом конце работы для того что бы сделал качественные срезы под 45 градусов для угловых шкафов, козырька и фигурных вырезов во внутренностях навесного шкафчика, в который спрятался газовый счетчик. Но эти инструменты были необязательны так как все это можно было сделать под заказ в мастерской. Дело в том, что моей следующей работой планируются два шкафа-купе и стенка в большой комнате, где мне фрезер и лобзик очень пригодятся.

Немного о разметке и сверлении. Сначала я оббегал местные магазины в поисках кондуктора для точных отверстий в плитах, но не нашел ничего. Поэтому начал делать все своими силами. По началу я делал отверстия в 2 захода. Сначала 2мм сверлом намечал будущее отверстие, потом уже по проложенному пути проходил 4,5 мм (торец плиты) и мм (плоская часть) под конфирматы 7х70. Для торцевых отверстий использовал сверла по металлу. Они там меньше ерзают и делают более аккуратное и точное отверстие. А вот для плоской части использовал сверла по дереву – здесь они ведут себя гораздо лучше, чем сверла по металлу.

Потом, после приобретения некоторого опыта все делал в один заход – накернил и сразу сверлю. Очень экономит время, но требует более тщательного подхода и немного опыта.

Все стяжки делал на конфирматах. Не хотел заморочиваться с эксцентриками, так как читал много отрицательных отзывов о них. Видимых отверстий оказалось не много и я их просто заклеил декоративными заглушками в тон ДСП. С 2-х метров различить их на фоне плиты достаточно тяжело.

Ну все, теория кончилась. Далее, собственно, сам процесс в виде иллюстраций.

Разметка, сверление, сборка тумб и ящиков

Автор, собственной персоной :)

Первый собранный ящик

Сборка угловой тумбы

Делаем тумбам ноги :)

Установка и стяжка тумб.

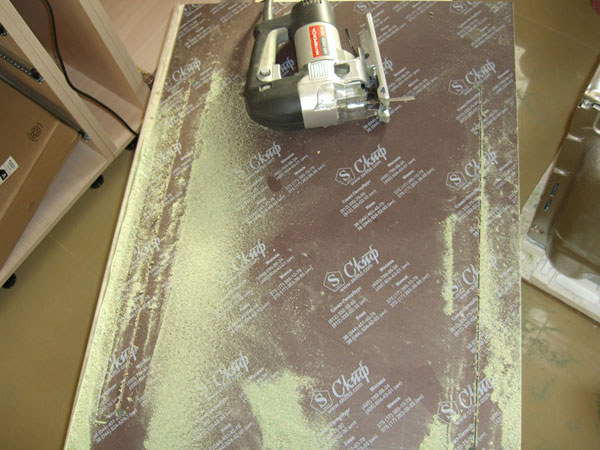

Выпиливаю отверстия в столешнице для мойки и плиты. Здесь мне помогал отец так как двух с половиной метровая столешница 38 мм толщиной весит не балуй и сам я бы с ней не справился.

Какой Бетмен получился :)

Первый вечер после установки. Хотя еще не установлены все фасады, ящики и верхние шкафчики, а также нет множества других деталей, но хозяйка уже активно осваивает свои новые владения :).

А вот и конечный результат

В общем, на проектирование и сборку было потрачено около 6 месяцев. Работал я в будние дни около двух часов в день вечером после работы. Но из них надо вычесть около 2-х месяцев, которые выпали на зимние праздники, когда я вообще ничего не делал. То есть получается около 4-х месяцев, из которых львиная часть времени была потрачена на проектирование и поиски нужной информации в Сети.

Небольшая табличка по финансовой стороне вопроса.

| Статья расходов | ГРН | USD |

|---|---|---|

| ДСП - 4 листа, ДВП - 2 листа, распил | 1 577 | 197 |

| Кромкование | 760 | 95 |

| Столешница | 750 | 94 |

| Фасады (МДФ) | 1 130 | 141 |

| Фасады (алюминиевый профиль) | 1 788 | 224 |

| Стекло для алюминиевых фасадов | 628 | 79 |

| Фурнитура | 2 409 | 301 |

| Плинтус | 200 | 25 |

| Расходники для инструментов (сверла, фрезы, пилки и прочее) | 511 | 64 |

| Расходники (крепеж) | 241 | 30 |

| Лампы дневного света для подсветки | 119 | 15 |

| Транспортные расходы | 187 | 23 |

| Итого | 10 300 | 1 288 |

О конкурсе

«Конкурс мебельщиков 2011» - это традиционное мероприятие, которое проводится издательством SdelaiMebel.RU ежегодно уже шестой раз. Конкурс проводится в четырех номинациях - кухни, шкафы, меблированные комнаты, прочее.

Мирослав, благодарю за развёрнутые ответы.

По ним сразу видно вдумчивый, ответственный подход к выполнению работ.

Профессионального роста тебе, успехов и всяческих благ!